|

| |

|

|

|

| |

연구책임자 : 김성준 연구책임자 : 김성준

전 화 : 055-280-3334 전 화 : 055-280-3334

e-mail : sjkim@kims.re.kr e-mail : sjkim@kims.re.kr |

| |

|

|

|

|

| |

경량화에 의한 친환경 자동차 개발에 대한 관심이 높은 가운데 이를 위해 우선적으로 이뤄져야 할 것이 바로 부품 고강도화이다.

여러 가지 자동차 부품 중에서도 샤시부품의 경우 제조 공정이 성형 후 담금질을 하는 과정으로 이뤄져 있어 불량률이 매우 높았다.

|

|

이러한 문제점을 해결하기 위해 프레스 성형과 냉각이 동시에 이뤄지는 부품일체화 공정인 프레스퀀칭 기술을 자동차 샤시부품 제조에 도입했다. 이는 국내외에서도 거의 시도된 적 없는 신 공정이다.

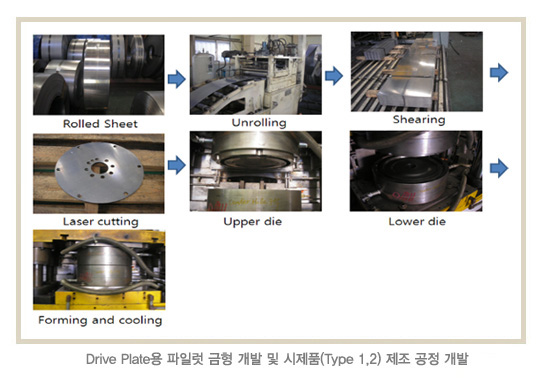

김성준 박사팀은 지식경제부의 지원을 받아 프레스퀀칭 기술을 이용해 1.2GPa 이상의 초고강도 Flex Plate, Drive Plate 등 자동차 부품을 제조할 수 있는 공정을 최적화하고 파일럿 설비를 구축했다.

|

|

|

| |

|

|

|

|

| |

| |

프레스퀀칭 기술은 가열된 강판의 성형과 동시에 금형 내에서 급냉 시켜 초고강도와 형상 변형 방지를 동시에 얻을 수 있다. 이를 자동차 샤시부품 제조에 도입해 기존 공정 대비 불량률을 30% 감소시켰다. 또 프레스퀀칭 기술이 부품일체화 공정으로 제조에 필요한 공정 수를 줄여 생산 공정 원가도 39% 절감하는 효과를 나타냈다.

또 선진국에서도 시도된 적이 거의 없는 기술로 선진국 대비 기술력과 국산화 모두 100%를 달성했다.

구체적으로 프레스퀀칭 기술을 적용한 자동차 샤시부품 개발은 프레스퀀칭 기술을 적용할 수 있는 적절한 소재의 합금성분을 설계하는 것에서 시작된다.

이후 냉각특성을 해석하고 프레스퀀칭 시 변형 제어기술, 상변태 해석 모델을 개발해 자동차 샤시부품 열처리 및 프레스퀀칭 조건을 최적화했다.

마지막으로 프레스퀀칭 기술을 적용한 자동차 샤시부품용 금형의 최적화 및 설계작업을 위해 금속 상변태 및 열변형 해석모델의 유한요소를 정식화했다.

프레스퀀칭 기술을 자동차 샤시부품 제조에 도입함으로써 자동차 부품 제조 경쟁력을 확보할 수 있을 뿐 만 아니라 수출시장 확대에도 큰 도움이 될 것으로 전망된다.

김 박사는 참여기업인 (주)한성을 프레스퀀칭 전문기업으로 육성하고 2011년 한국 시장규모 1000억원 중 점유율 20%를 달성하는 것을 목표로 하고 있다. |

|

|

| |

|

| |

|

|

|

|

| |

| |

이번 성공을 발판으로 삼아 향후 Flex Plate, Drive Plate 이 외의 다른 자동차 샤시부품 제조에도 프레스퀀칭 기술을 확대 적용해 나갈 방침이다.

또 농기구 부품 등에도 응용할 수 있으며 초고강도와 복잡한 형상을 요하는 제품에도 적용할 수 있다. |

|

|

| |

|

|

|

|