일반 | 첨단 Infusion 공정 적용, 차세대 장갑차용 후방문 국내 첫 상용화

페이지 정보

작성일09-08-17 09:29 조회7,129회관련링크

본문

신 공정으로 대형 부품 제조 새바람!

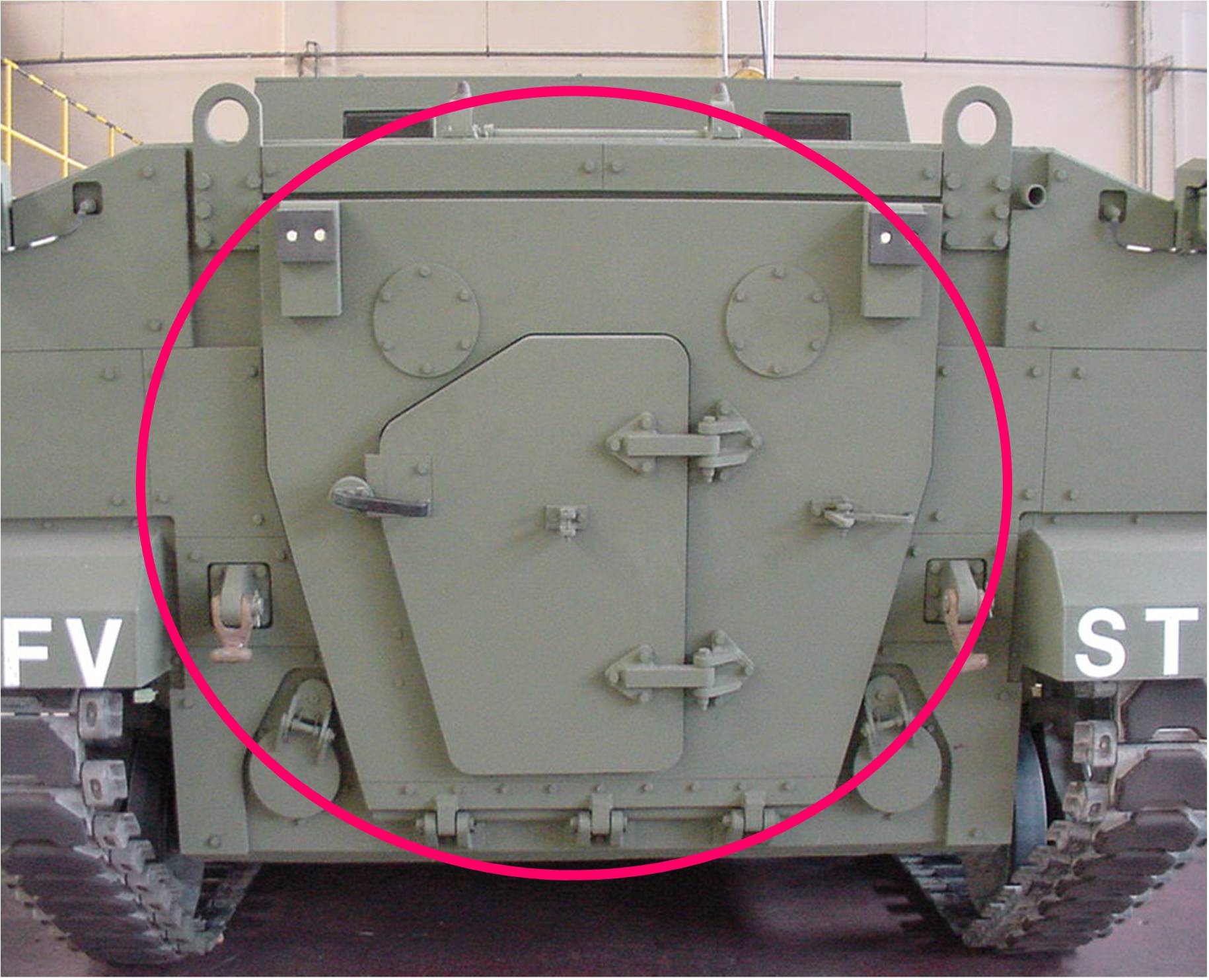

첨단 Infusion 공정 적용, 차세대 장갑차용 후방문 국내 첫 상용화

컴퓨터는 애초 탄도계산이라는 군사적 목적으로 만들어 졌으나 오늘날 우리 생활 전반에 걸쳐 없어서는 안 될 중요한 자원으로 자리 잡았다.

이처럼 국력 강화를 위해 개발 또는 적용된 기술은 이후 여러 분야로 확대돼 파급 효과가 매우 크다.

최근 한 연구진이 국내에서 처음으로 첨단 Infusion 공정을 적용해 차세대 장갑차 후방문을 생산하는데 성공했다.

첨단 Infusion 공정은 대형 복합재 성형이 가능한 신 제조 공법으로 이번 성공을 계기로 향후 복합재를 이용한 여러 가지 대형 부품 생산에 적잖은 영향을 끼칠 것으로 전망된다.

재료연구소(소장 조경목) 복합재료연구그룹 엄문광 박사팀은 국방과학연구소(ADD), 두산인프라코어, (주)데크와 함께 간단하고 친환경적인 첨단 Infusion 공정을 적용해 국내에서 처음으로 차세대 장갑차용 복합재 후방문을 상용화 했다.

첨단 Infusion 공정을 적용해 생산된 장갑차용 후방문은 세라믹과 고무, 복합재를 겹겹이 쌓은 경량 다층 복합재료로 만들어져 기존 알루미늄으로 제작했을 때 보다 전체 무게가 25%정도 감량됐다.

이번에 생산된 후방문은 외부 하중에 잘 견디고 방탄 성능도 뛰어나 군 전력 증강에 큰 도움이 될 것으로 내다보고 있다.

또 (주)데크는 이번에 개발, 적용된 첨단 Infusion 공정으로 장갑차용 복합재 후방문의 상용화에 들어가 향후 10년간 약 800억원의 매출을 올릴 것으로 기대하고 있다.

엄 박사는 “첨단 Infusion 공정은 지난 1980년대 미국에서 개발된 복합재료 성형 기술인데 이번 상용화가 의미 있는 것은 그동안 이론으로만 알고 있었던 기술을 이용해 처음으로 제품을 생산했다는 데 있다”며 “이번 상용화 성공은 향후 첨단 Infusion 공정을 신재생에너지와 자동차 경량화 등 다양한 분야에 적용하는데 청신호가 켜진 것으로 볼 수 있다”고 강조했다.

이번에 적용된 첨단 Infusion 공정은 복합재 부품의 일체화와 대형화에 유리해 향후 항공, 자동차, 선박 등 대형 부품 수요가 많은 산업 분야로까지 확대되면 부품 생산 공정에 큰 변화를 가져올 것으로 기대된다.

첨단 Infusion 공정은 기존 부품보다 가볍고 시간과 비용도 절약할 수 있는 방법으로 평균 부품 수는 30%, 생산단가는 20% 절감할 수 있다.

◆간단하고 친환경적인 첨단 Infusion 공정

첨단 Infusion 공정은 수지가 묻지 않은 섬유 매트(Dry fiber mat)를 사용하기 때문에 적층 시간을 크게 줄일 수 있다.

특히 부품 크기에 제약이 없으며 작업이 수월해 대형 후판의 경우 성형시간을 획기적으로 줄일 수 있다.

공정에 필요한 장비가 수지 주입기, 가열 오븐, 진공 펌프 등 매우 간단하고 운용비용도 저렴하다.

또 휘발성 유기 화합물(Volatile Organic Compound)이 거의 발생하지 않는 친환경 공정이다.

무엇보다 일체성형 등 부품 일체화가 가능해져 손쉽게 부품 수를 줄일 수 있는 점이 가장 큰 장점이다.

◆대형 부품 제조 가능한 신 제조 공법

첨단 Infusion 공정은 금형(One-side open mold) 위에 보강재를 적층하고 그 위에 높은 유동성 매질층인 유로망을 적층한 후, 진공 상태에서 수지가 진공압으로 섬유 매트 내부에 자연스럽게 들어가 제품이 만들어진다.

이 공정은 비교적 널리 알려진 수지충전공정(이하 RTM, Resin Transfer Molding)의 변형된 형태이다.

RTM 공정은 비교적 소형(1~2m) 부품 제조에 적합한 공정인 반면 첨단 Infusion 공정은 수십 미터의 대형 부품도 성형이 가능한 신 제조 공법이다.

첨단 Infusion 공정은 지난 1999년부터 10여 년간의 기초연구, 체계개발, 성능평가 등을 통하여 제품의 우수성을 인정받아 왔으며 올해부터 향후 10년간 양산 시제를 생산, 적용분야가 더욱 다양해 질 것으로 전망된다.

◆항공, 자동차, 풍력 등 움직이는 대형 부품 제조에 탁월

첨단 Infusion 공정은 현재 항공 산업에서 대표적 성형 기술인 오토클레이브(Autoclave) 성형 공정의 대안으로 각종 민항기 및 헬기 등의 부품 생산에 적용되고 있다.

그리고 신재생에너지 분야의 풍력발전기 부품 중 중대형 복합재 블레이드 제조에도 첨단 Infusion 공정이 적용되고 있다.

2008년까지 설치된 우리나라 중대형 풍력터빈이 전량 외국 수입에 의존한 점에 비춰봤을 때 첨단 Infusion 공정이 적용되면 큰 경제적 효과를 볼 것으로 기대된다.

현재 정부에서는 약 20개의 풍력발전기 설치를 계획 또는 진행 중으로 연간 약 1500억원 정도의 복합재 블레이드 시장이 형성될 것으로 예상된다.

첨단 Infusion 일체성형 공정은 자동차 산업에도 큰 영향을 미칠 것으로 전망된다.

기후 협약의 발효와 녹색 산업의 성장에 따라 자동차 무게 절감에 대한 관심이 그 어느 때보다 높기 때문이다.

자동차 중량 절감을 위한 방안으로 경량 복합재료를 적용하는 추세인데, 일본 Toray의 경우 RTM 공법을 적용하여 문(Door)을 개발했다.

엄 박사팀은 제품이 모듈화?대형화되면 첨단 Infusion 공정 적용이 확실시 될 것으로 전망하고 관련 연구를 진행할 예정이다.

엄 박사는 “고성능 대형 복합재를 생산하는 데 적용될 수 있는 첨단 Infusion 기술은 항공과 신재생에너지, 자동차, 토목 및 건축자재 산업의 고도화를 위한 핵심 공정 기술로 자리매김 할 것”이라며 “첨단 Infusion 공정과 나노 복합재 기술을 접목하면 기존 재료가 갖지 못하는 새로운 열적?전기적?전자파 기능을 부여할 수도 있어 새로운 응용 및 가치 창출 효과 매우 크다”고 말했다.